值得注意的是,在其最新的宣传中,洛克达因均将3D打印技术用于以上两个项目的相关研究和制造中。

为最新高超声速武器3D打印超燃冲压发动机,零件数量减少95%

2022年3月中旬,美国成功测试一枚高超声速导弹,但因目下皆知的局势原因未及时公布消息。这枚由洛克希德·马丁公司生产的高超音速巡航导弹从B52轰炸机上发射,以大于5马赫的速度飞行,飞行高度超过19812米,飞行距离超过482.8千米。该超声速导弹由Aerojet Rocketdyne超燃冲压发动机提供动力,而该发动机的制造采用了3D打印技术。

洛克达因表示,通过使用创新的制造技术和材料,他们不仅提高了产品性能,同时大幅降低了成本和开发时间。而在此次测试中所使用的超燃冲压发动机因使用3D打印技术,使零件的数量相比此前X-51A Waverider(美国另一款高超声速武器)的发动机零件减少了95%。

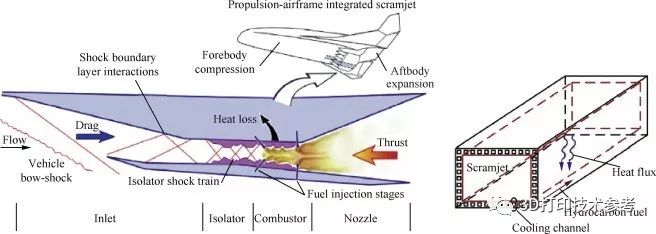

再生冷却薄壁夹层结构

超燃冲压发动机的功能要求其采用再生冷却热防护技术,即燃烧室外层需要覆盖精密流道,以实现燃料对燃烧室的冷却,因此其结构非常复杂。采用传统工艺制备,需要将其分解成数量众多的零部件、加工成型后经由复杂装备得到,由此,复杂的装配尺寸链传递将直接导致相关零部件需要具备非常高的加工精度,而且加工与装配消耗的时间也将导致燃烧室制备周期相对漫长,此外大量的零部件装配势必引入较多的附加质量,这些无效质量将使整台发动机的有效推重比降低。

超燃冲压发动机测试过程

这种特殊的结构特点非常适合采用3D打印进行一体化制造,这也是零件数量大幅减少的原因。同时,也为更好的气动热性能、制造的可负担性、可扩展性和快速制造创造了条件。实际上,不仅洛克达因,其他多个国家都在采用3D打印技术开发适用于高超声速武器的超燃冲压发动机。

为 NASA 3D打印太空发动机关键部件,质量、尺寸、成本均大幅降低

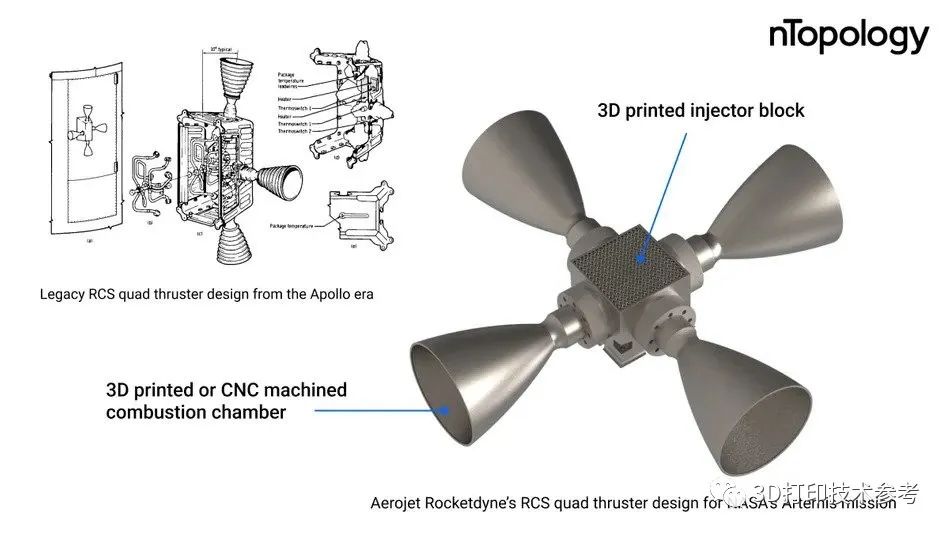

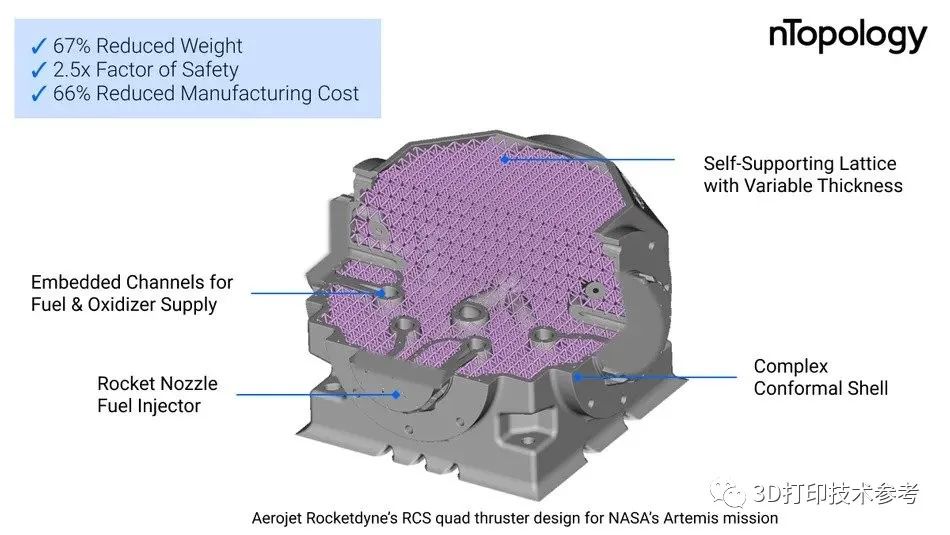

除了武器装备,洛克达因还为太空任务提供服务。本月,该公司透露使用金属3D打印技术制造了更小更轻的飞行器关键部件。最新公布的这个案例是阿尔忒弥斯计划的一部分,所制造的部分被称为“四重”反应控制系统,包括四个单独的推进器,能够控制航天器在飞行过程中的滚动、俯仰和偏航。该部件最初是为阿波罗任务创建,已有60年历史,项目团队希望重新设计并采用增材制造以提高效率。Aerojet Rocketdyne团队希望使推进器更可靠,减少整体零件数量,使它们更易于组装和维修,同时还要减轻重量。

公司航空航天工程师兼任务架构师表示,在整个阿波罗计划期间,美国宇航局生产了650多个这种推进器来支持六次登月,花费了巨额资金,然而对于所有复杂的任务,越是负担的起,确保完成的机会就越大,而金属3D打印在此方面发挥了关键作用。

四推进器模块传统与现代的设计

重量减轻可以降低发射成本,同时还允许在飞行器上放置更多组件,从而可能延长服务期或提高其任务能力。而易于组装则将降低制造成本,特别是可能面临整体项目时间表经常被压缩的情况,同时由于组装工作通常需要在洁净室环境中进行,因此易于组装非常重要。

零件数量的减少使公司更容易迭代新设计,这也意味着需要制作的工具要少得多。这显著减少了工艺开发的时间并降低了成本,更少的零件意味着更少的流程和工艺步骤,以及更少的零件和材料之间的相互依赖性。只要3D打印步骤得到很好的控制,就可能更容易达到目标。这确实意味着将风险更多地集中在作为一项技术的3D打印上,但这可能意味着更少的紧固件、焊缝、胶水和其他材料的相互作用而导致的意外故障。

优化的喷射器模块内部结构

然而,所有因制造产生的成本都是其次,因为太空任务过于昂贵,如若部件发生损坏则需要人员在外太空修理,其中的风险可想而知。3D打印一体化设计和制造将这些可能的风险尽量排除,并能够增加器件的安全性。

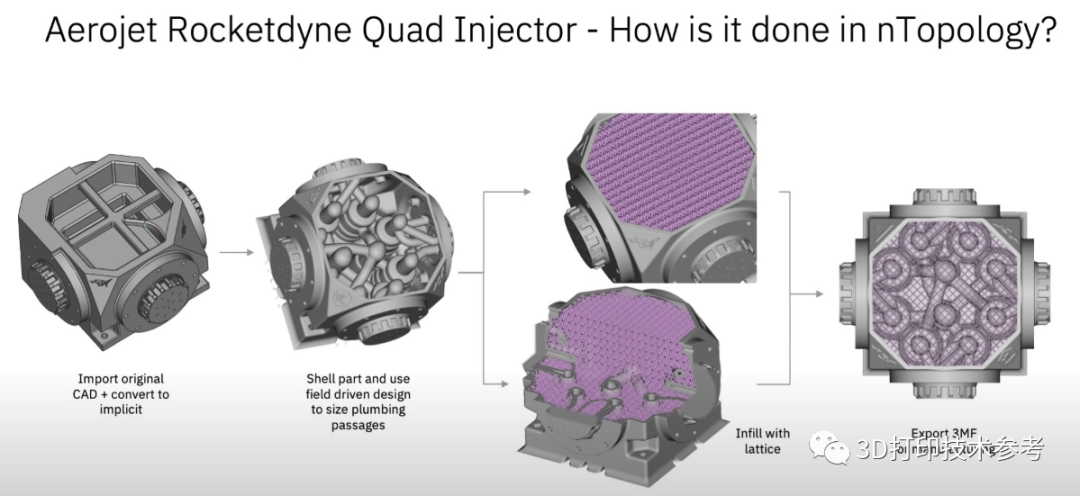

Aerojet Rocketdyne在初步优化后采用IN718打印了概念模型,但由于悬垂问题,工程师不得不添加大量支撑来防止热变形,此后还需要去除支撑,这不仅增加了产品成本且对表面质量造成了影响。项目团队认为仍有大量轻量化和拓扑优化的空间,即便在重新设计过程中消除了大块不必要的材料,但仍不完美。最终Aerojet Rocketdyne选择与nTolpology为该项目的推进器进行重新设计,并由Velo3D提供制造服务。

优化的喷射器块的横截面

nTopology的技术人员对“外壳”喷射器主体的块状结构进行了进一步优化,在复杂流体端口和通道周围留下一致的壁厚,同时消除应力集中区域,并采用晶格结构填充由此产生的空隙,增加了它的强度和刚度。

Velo3D在业内以无支撑打印而闻名,且拥有独特的解决方案来减轻打印材料内累积的内应力,是少数能够成功打印大型复杂钛零件而不会开裂的金属增材制造系统供应商之一。最终3D打印的钛合金结构优化推进器在重量、尺寸、制造成本方面均大幅降低:与传统制造版本相比,质量仅有以前的1/5,尺寸减小了一半,制造成本也仅是此前的1/3。而且由于它包含的组件少得多,因此组装起来也更容易,在操作过程中发生故障的机会也更少。

实际打印的喷射器结构

实际打印的喷射器结构

项目团队人员表示,通过利用增材制造和先进的软件技术,与过去制造零件的方式相比,3D打印能够增加可负担性、缩短交货时间并大大提高系统性能。他们的下一步是演示这个概念模型,并将进行实际测试。

END

洛克达因公司在二十多年来一直致力于将3D打印技术整合到其火箭发动机、导弹和战术防御系统的生产过程中。公司的增材制造团队使用GE旗下Concept Laser以及EOS和Velo3D的装备来满足3D打印制造需求。洛克达因高级项目经理在2020年就表示,公司多年来不断加深对3D打印材料、工艺及设计的理解,掌握不同系统组件使用温度范围(-254~3316℃)内的材料特点,彼时已开发了至少11种合金;其他还包括如何依赖设计实现组件整体、一体化制造,从中节省成本、加速设计迭代。