02

航空航天结构材料技术现状及发展趋势

在役的航空航天结构材料中,金属结构材料仍为主导。美国、英国、德国、日本等发达国家在研究、制造、评价、应用等方面占据世界领先地位,通过材料计算和性能预测、数字模拟和应用评价、组织性能与多场耦合环境寿命评估等关键技术的成熟应用,已形成了完善的材料技术体系,拥有庞大系统性数据库。

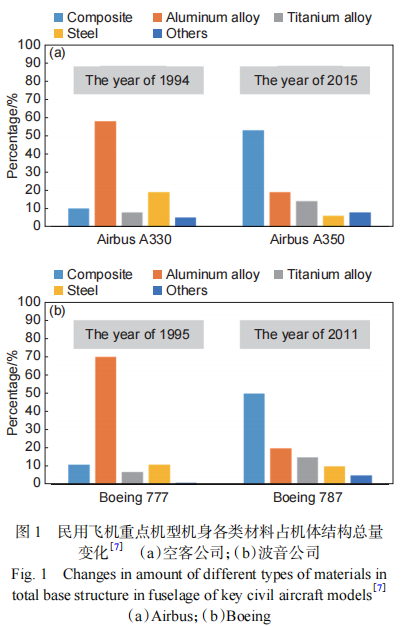

为满足未来航空航天器轻量化的战略需求,轻质高强复合材料技术发展迅速,其工艺的提升对提高飞行器性能、降低研制生产成本、提高服役可靠性具有极为关键的作用[6]。图1展示了空客与波音公司重点机型机身各类材料占机体结构总量的变化,复合材料的用量明显大幅度增加[7]。美国、日本等发达国家在复合材料研发、工程化水平、批产能力、产品竞争力和应用等方面一直引领着世界发展方向,甚至部分高端产品仍居于垄断地位。

2.1高性能高分子材料及其复合材料

以航空航天为应用背景的高性能高分子材料及其复合材料通常是高性能纤维增强的树脂基复合材料,其原材料主要包括增强纤维和树脂基体,树脂基体中也常常会添加一些提高复合材料综合力学性能或赋予复合材料特殊功能的添加剂材料,如增韧剂、阻燃剂、电磁波吸收剂和导热导电填料等。由波音、空客和GE等航空企业引领,树脂基复材已经走过了由次承力结构向主承力结构应用的跨越,军机应用达到结构质量的30%~40%,民机用量达到50%以上,航空发动机用量达15%。相比之下,我国C919用量仅约12%,航空发动机用量也很有限。

热固性树脂基结构复合材料体系中,高性能环氧树脂基、双马来酰亚胺树脂基和聚酰亚胺树脂基复合材料是其核心三大体系,也是其他高性能结构/功能一体化复合材料的基础。环氧树脂基复合材料在湿热环境下的最高长期使用温度通常为130~150℃,主要应用于亚音速或低超音速飞行器的机身机翼、弹体弹翼结构[9];双马来酰亚胺树脂基复合材料在湿热环境下的最高长期使用温度为150~180℃,主要应用于超音速飞行器的机身机翼或弹体弹翼结构[10];聚酰亚胺复合材料长期使用温度大于250℃,甚至达到500℃以上,主要应用于发动机冷端结构、飞机临近发动机结构或高超音速飞行器机身机翼等[11]。

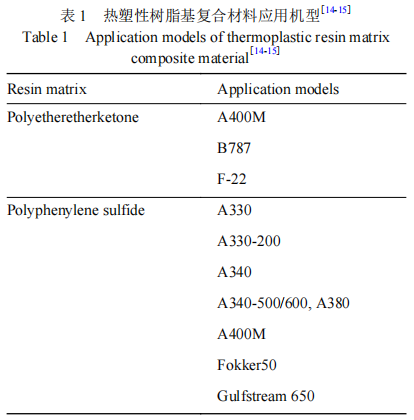

与热固性树脂基复合材料相比,热塑性树脂基复合材料具有抗冲击性能好、可循环使用、可修补、可焊接、预浸料可无限期室温储存等特点,目前主要应用于各类舱门和机翼前缘等需要抗频繁冲击风险的结构,并逐步推广应用到飞机整流罩、升降舵、平尾、公务机机翼、垂尾等大型结构制件上[12-13]。目前在航空结构应用的热塑性复合材料主要以聚醚醚酮和聚苯硫醚系列为主,表1列出了其主要应用机型[14-15]。

碳纤维是树脂基复合材料核心原材料之一,是先进碳纤维增强树脂基结构复合材料的基础[16]。通过长期自主攻关和发展,我国第一代碳纤维已产业化应用,例如航空航天用国产T300级碳纤维在“十一五”期间已实现批量稳定供货[17];T800级系列碳纤维的生产技术成熟,直接推动了M40J级和M50J级碳纤维的技术突破和批量生产,基本形成了第二代碳纤维技术体系,也为第三代碳纤维制备关键技术的突破奠定了基础[18-20]。国外预浸料和蜂窝等中间材料与纤维同步发展,目前主要由日本Toray、美国Hexcel和美国Cytec等公司引领和垄断,占据国际航空航天领域的巨大份额。

2.2金属结构材料

美国、英国、德国、日本等发达国家在金属结构材料研究、制造、评价、应用等方面占据世界领先地位,已形成了完整的材料体系和完善的选材技术体系,拥有庞大的系统数据库。相比之下,我国金属结构材料产业正处在上升期,迫切需要品种创新和技术进步。

2.2.1高温合金

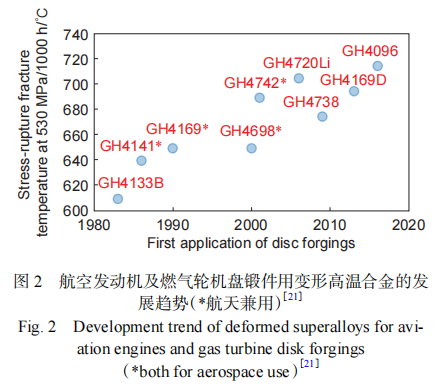

我国变形高温合金从引进吸收逐步形成体系化和规模化,目前已基本实现材料的自主可控,图2展示了我国航空发动机及燃气轮机盘锻件用变形高温合金的发展趋势[21]。650℃以下使用的GH4169合金冶金质量和用量持续提升,成为“一材多用”的典范,支撑了三代航空发动机等装备的批产应用[22];承温700~750℃的GH4169D、GH4065A、GH4096等新一代合金研制成功并实现工程化应用,支撑了四代航空发动机以及商用涡扇发动机的研制[23];GH4720Li、GH7438等合金在多种中小型发动机中得到批量应用[24-25];舰用燃汽轮机和火箭发动机的研制与应用带动了GH4698、GH4742、GH4202等牌号的发展[26-28];为了满足更高代次发动机的应用需求,近期正在研制承温能力800℃以上的GH4151、GH4975等合金,形成服役温度在600~900℃之间较完整的时效强化型变形高温合金体系。

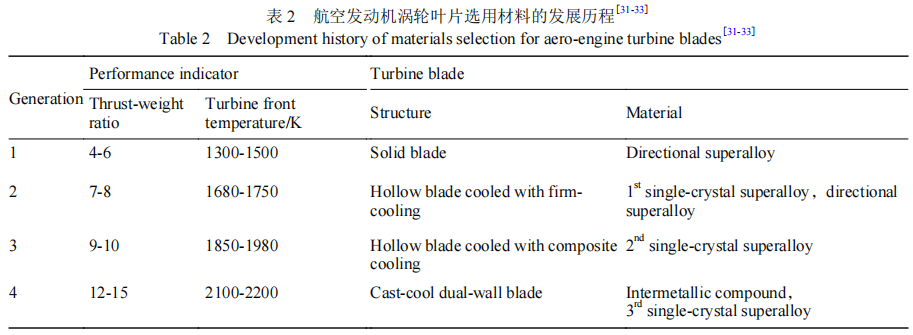

随着制造工艺的创新,铸造高温合金由等轴晶、定向铸晶发展到单晶,通过一步步消除晶界使铸造高温合金承温能力逐渐提高[30]。作为航空发动机叶片的主要材料,铸造高温合金的发展也成就了航空发动机推重比的不断提高,表2列出了各代航空发动机涡轮叶片选用材料的发展历程[31-33]。随着对高温合金性能要求的不断提高,合金的成分设计空间变得越来越小,基于材料计算、高通量实验、机器学习等手段开展合金成分设计成为未来的发展趋势,通过模拟仿真优化工艺参数已经逐渐成为通用的高温合金零部件生产制备方法[34-36]。

粉末高温合金在军、民用先进航空发动机涡轮盘中得到了广泛应用[37]。综合来看,镍基粉末高温合金的发展趋势具有“三高一低”的特点:高强度、高工作温度、高组织稳定性和低疲劳裂纹扩展速率。欧美国家率先研制成功第一代650℃高强型粉末高温合金,如René95等[38];第二代750℃损伤容限型粉末高温合金,如René88DT等[39],以及第三代高强损伤容限型粉末高温合金,如ME3等[40]。第四代粉末高温合金是在第三代的基础上,通过成分调整和工艺优化来获得更高的工作温度,使其具有高强度、高损伤容限和高工作温度的特点,如ME501等[41]。我国目前已研制出以FGH4095为代表的第一代、FGH4096为代表的第二代粉末高温合金,第三代及第四代仍在研制探索中[42-44]。

近年来,我国高温合金体系以需求牵引为主、技术推动为辅,在研制与应用领域取得显著进展。然而,高温合金涉及学科众多,部件制造要求高,容错空间小,其成熟应用是建立在对研发和制造体系全面深入理解和长期积累的基础之上,因此未来需持续加强。

2.2.2超高强度钢

超高强度钢是指屈服强度超过1380MPa的高比强度结构钢[45],在航空航天、国防军工等领域扮演着越来越重要的角色,航天航空领域的主要应用场景有飞机起落架、发动机轴、齿轮轴承、框、梁、火箭发动机壳体等。飞机起落架典型材料主要有300M和Aermet100钢,两者均具有1930MPa以上的超高强度。300M为低合金超高强度钢,广泛应用于客机、大型军用运输机和歼击机起落架;AerMet100钢为已成熟应用的强韧性匹配最佳的超高强度钢,因其兼具优良的抗应力腐蚀开裂和疲劳抗力,已应用于F22、F18E/F等军机起落架。此外,Fe-Ni基马氏体时效钢,因在时效过程中析出纳米级金属间化合物而拥有优越的强韧性能,其典型钢种为18Ni型C250和C300钢,多应用于发动机主轴和火箭发动机壳体等部件[46]。装备性能提升和高承载、低成本、减重设计的要求,将飞机起落架和主轴材料推向2200MPa以上强度水平,GE和Leep发动机主轴采用2100~2300MPa的GE1014和ML340钢,国内开发出强度级别达到2400MPa的GC-24钢。航空轴承齿轮钢代表高强度渗碳不锈钢CSS-42L,最高使用温度达430℃。在研的超强耐热渗碳钢CH2000属第四代航空轴承齿轮钢,渗碳及热处理后表层硬度达65~68HRC,心部抗拉强度在2000MPa以上,使用温度可达450℃,适用于新一代航空发动机和直升机高功率密度传动系统的齿轮、轴承和传动轴等传动构件。

超高强度钢的抗应力腐蚀性能也是各国研究关注的重点。美国QuesTek公司通过材料基因工程研发出新型二次硬化超高强度不锈钢FerriumS53,该钢兼具良好的断裂韧度,已成功应用于美国空军A-10攻击机的起落架部件[47]。我国自主研发的10Cr13Co13Mo5Ni3W1VE超高强度不锈钢,已成功应用在直升机起落架结构件,该钢的强度、韧性均优于FerriumS53钢,为现今强度级别最高的超高强度不锈钢,在航空航天装备制造领域具有广泛的应用前景[48]。

低密度高强度钢是近年来提出的新概念,其成分设计的特点是高Al含量,同时添加奥氏体化元素,使其具有良好的塑性,例如最常见的Fe-Mn-Al-C四元体系[49]。为了达到飞行器减重增程的目标并兼顾经济性,我国研发了DT510低密度钢,在降低材料密度的同时具有良好的强韧性,与传统超高强度钢30CrMnSiNi2A相比,DT510密度降低13.4%,屈服强度提高19.3%。

2.3轻质高强金属及其复合材料

轻质高强金属及其复合材料总体上处于并跑或跟跑阶段,部分高端产品仍然存在“依赖进口、受制于人”的局面。美国、俄罗斯等国家在轻质高强金属及其复合材料研发、工程化水平、批产能力、产品竞争力和应用领域等方面一直引领着世界发展方向,部分高端产品居于垄断地位。在国家各类计划的支持下,国内轻质高强金属及其复合材料取得了众多的科技成果,部分研究成果达到了国际先进水平,材料的性能、可靠性、批次稳定性、经济性等方面都有较大幅度的提升。

2.3.1铝合金

航空方面,铝合金主要用于飞机机身、机翼、尾翼的主承力框、梁、壁板、接头及蒙皮等部位,图3展示了铝合金在飞机上各部件的应用情况;航天方面,大型运载火箭贮箱、舱段主结构、连接及过渡环等主承力部位采用了大量的先进铝合金。随着计算材料学技术的进步,第一性原理、热力学计算、动力学计算等方法逐渐应用到航空铝合金的成分设计中,并逐渐转向采用机器学习的方法预测组织演变规律、相稳定性及综合性能等。例如,通过计算机辅助模拟计算和实验验证相结合的方式,我国成功研发出800MPa级超高强铝合金[50]。

依托国家大飞机等项目的支撑,国内在高质量大规格铝合金铸锭成型控制方面取得了很大的进步,相继开展了铸造工艺参数的设计和迭代优化,实现了设备升级换代和关键技术攻关,特别在高纯净化熔体的净化处理与均质低应力铸造成型控制两个方面[51-53],开发出分级间歇停顿式起铸方法等新工艺[54],为高性能铝合金板材、锻件、型材的制备提供了保障。面对铝合金锻件、厚板淬火内应力的棘手难题,国内基本突破了铝合金厚大截面厚板/自由锻件残余应力控制技术,实现超大规格自由锻件均匀变形,有效消除残余应力。

随着航空航天装备向更快、更高、更远的方向发展,对铝合金耐热性能及高强高韧综合性能提出了更高的要求,迫切需要开展第四代航空铝合金的研究工作。此外,随着航空航天器对低成本、高可靠性的需求日益迫切,大型构件的整体制造已经成为航空航天制造领域的一个重要方向。时效成形技术已成为欧美等国制造机翼翼面等重要部件的新型制造技术,例如空客A380选用的7449-T7951厚板,即通过时效成形技术实现整体机翼壁板制造,大幅缩短生产周期[59]。国内针对超大规格铝合金构件一体化成形技术的研究仍处于起步阶段,未实现工业化应用,这是未来先进铝合金发展的一个重要方向。

2.3.2钛合金

以美国的Ti-62222S和Ti-6Al-4VELI为代表的损伤容限钛合金,已成功应用于其四代战机F22,我国的TC21、TC4-DT已在航空新型飞机上作为关键承力部件获得应用[60]。在高强钛合金领域,我国已开发出了抗拉强度≥1500MPa、伸长率≥5%、断裂韧度≥45MPa·m1/2的超高强钛合金[61-62],以及在1200MPa级强度水平下断裂韧度优于80MPa·m1/2的新型高强钛合金Ti-5321[63]。

高温钛合金在500~600℃区间具有优异的热强性和疲劳性能,是目前先进航空发动机使用的关键材料之一[64]。阻燃钛合金是高温钛合金中为了预防钛火而研制的一类结构功能一体化材料。美国、俄罗斯、英国、中国相继都开展了阻燃钛合金研究:美国研制的Ti-V-Cr系AlloyC合金已在F119和F135发动机上获得应用;俄罗斯与我国已研制出Ti-Cu-Al系阻燃钛合金,但由于使用温度偏低尚未获得工程应用;我国以Ti-V-Cr系为基础,研制的500℃TB12合金已经接近工程化应用[65]。低温钛合金主要用于航天工程中,我国仿制的低温钛合金主要有Ti-5Al-2.5Sn、Ti-2Al-1.5Mn、Ti-3Al-2.5V等,创新研制的有CT20[66]。

2.3.3金属基复合材料

金属基复合材料由金属基体、增强相和基体/增强相界面三个重要部分组成,在实际应用中根据合金的特点和复合材料的用途对基体材料进行选择。例如,航空航天领域的飞机、卫星、火箭等壳体和内部结构要求材料质量轻、比强度和比刚度高,因此多选择镁合金和铝合金等轻合金作为基体[67-68];在同时要求轻质、高强、耐热的条件下,则选择钛合金和金属间化合物作为基体[69-70]。

我国在中小尺寸规格铝基复材构件制备、成形、加工方面已经趋于成熟,但随着新一代航天装备精密构件向大型化、轻量化、产品系列化方向不断发展,亟须开发大尺寸轻质高模量及超高模量系列的铝基复合材料。目前,我国采用无压浸渗技术可实现大尺寸铸锭稳定生产,利用等温自由锻技术可实现高模量(≥110GPa)铝基复材塑性成形[71]。然而现有高模量及超高模量铝基复材仍存在品种单一,综合性能偏低,铸锭的尺寸规格、组织均匀性及制备工艺不稳定,大规格构件塑性成形过程中形性控制难以兼顾等问题[72]。

非连续纤维/颗粒增强钛基复合材料具有可加工、各向同性和成本低等优点,在战术导弹零部件、火箭发动机零部件和卫星、载人航天器、空间站等航空航天领域具有广阔的应用潜力[73]。原位自生的TiB晶须(TiBw)和TiC颗粒(TiCp)被认为是非连续纤维/颗粒增强钛基复材中最为优异的增强相,在国内外航空航天领域得到了广泛应用[74]。例如,美国Dynamet公司采用TiCp/TC4复合材料制造半球形火箭壳、导弹尾翼和飞机发动机零件[75];我国已研制出了TiBw/TC4系列薄壁管材和螺丝紧固件、TiBw/TA15系列气动格栅和空气舵构件[76-77]。

航空航天器等精密仪器系统对具有可设计性、易于实现结构/功能一体化的金属基复合材料的需求日益迫切,但其产业链在我国尚处于雏形阶段,产品系列化及大型化尚未真正实现[78-81]。

2.4先进结构陶瓷及其复合材料

先进结构陶瓷及其复合材料正向着高性能、大尺寸、长寿命、超精密、集成化等方向发展。国外先进结构陶瓷及其复合材料发展较早,因此在原材料处理、组分与性能调控、制备与加工技术等方面均有较大优势。近年,国外结构陶瓷及其复合材料主要向航空航天、集成电路、精密机械、核能等高端应用发展。

赛峰、罗罗、普惠、GE等多家欧美公司均开展了针对SiCf/SiC的应用研究工作[82-83]。法国赛峰是最早开展陶瓷基复合材料研究的航空公司之一,最早在M88发动机喷管外调节片设计应用陶瓷基复合材料,并于2015年开展SiCf/SiC复合材料混气锥飞行验证。罗罗和普惠公司在SiCf/SiC复合材料方面以少量试车工作为主,尚未达到批产水平。GE公司是迄今为止真正实现SiCf/SiC复合材料在航空发动机上商业化应用的公司,这与其选择了具有短周期、低成本、产业化适用性好等特点的预浸料-熔渗工艺路线密切相关。国内目前在众多航空发动机的不同部位进行了SiCf/SiC复合材料构件的考核验证,完成涡轮外环试验件1000次高温燃气抗性实验,通过了导向叶片、火焰筒单头部等构件的考核,验证了SiCf/SiC构件在发动机上应用的可行性。

其次,在氧化物陶瓷(Ox/Ox)复合材料构件方面,国外已完成在多型号发动机上的应用或验证考核,主要集中在发动机的尾喷部位[84-86]。GE公司在Passport20发动机上采用Ox/Ox整流罩、排气混合器及中心锥,减少8%的单位燃油消耗量;在军机F414发动机尾喷管安装Ox/Ox复合材料封严片,改善了发动机尾喷管高温部件的耐久性。罗罗公司针对Trent1000发动机设计研制了Ox/Ox复合材料排气喷嘴及中心锥,并在波音787客机上成功完成飞行测试,是迄今为止通过验证的尺寸最大的Ox/Ox复合材料构件。美国军方在阿帕奇轻型直升机的排气部件上验证了Ox/Ox复合材料尾喷部件,成本节约45%以上。

近年来,我国在先进结构陶瓷及其复合材料的性能研究与应用验证方面取得重要进展,但在材料体系建设、制备加工技术等方面与发达国家存在较大差距,与重大装备典型应用领域的衔接仍不够畅通,产业本身仍然面临关键原材料不足、制造水平落后、生产成本高等问题。

03

结束语

我国航空航天领域正处在快速发展期,对结构材料的需求将更加旺盛,迫切需要品种创新和技术进步,未来几年材料领域将着力开展“产-学-研-用”创新链和产业链协同创新,以期大幅提升我国航空航天结构材料科技和应用水平。

航空航天结构材料的发展,应以国家重大需求为导向,以解决材料设计与结构调控的重大科学问题、突破结构材料制备与应用技术瓶颈、获取自主知识产权和工程应用为目标,提高先进结构材料领域的原始创新能力,完善关键结构材料设计、制备、制造、应用、评价及全寿命维护的完整技术体系,建立“产-学-研-用”紧密结合的先进结构材料技术,实现航空航天及高端装备领域关键核心材料的创新研制和自主保障。

(以上文章来源于《航空材料学报》,作者单位:中国航发北京航空材料研究院先进高温结构材料重点实验室、中国航发北京航空材料研究院航空材料检测与评价北京市重点实验室、中国航空发动机集团材料检测与评价重点实验室,作者:张国庆,滕超逸)

本文来自微信公众号“航空燃机资讯”。

往期推荐