亚稳态工程,例如通过相变诱导塑性(TRIP)可以增强合金的延展性,但通常以相对较低的屈服强度为代价。

在此,来自西安交通大学孙军院士团队使用一种亚稳态Ti-1Al-8.5Mo-2.8Cr-2.7Zr(重量百分比)合金作为模型材料,制备了一种异质层压结构,其表面有多种形态的α-纳米沉淀物,实现了三重功能纳米析出相塑韧化高强层状亚稳钛合金。相关论文以题为“Trifunctional nanoprecipitates ductilize and toughen a strong laminated metastable titanium alloy”发表在Nature Communications上。

论文链接:

https://www.nature.com/articles/s41467-023-37155-y

同时拥有优异强度和良好延展性的材料一直是高需求的,然而这些性能通常是相互排斥的,这被称为强度-延展性权衡困境。相变/孪晶诱导塑性机制赋予这些亚稳态合金(例如传统钢和钛合金以及最近出现的多组分合金)增强的工作硬化率(θ > 2000 MPa)和良好的延展性来平衡强度和延展性之间的冲突,但它们通常表现出非常低的屈服强度(σy)。鉴于屈服强度σy是结构材料的最重要特征之一,自然会问TRIP/TWIP机制,例如应力诱导马氏体(SIM)是否可以被通常在高应力下激活的普通位错塑性(ODP)所取代,并随后TRIP/TWIP开启以实现大延展性(ɛf),特别是大范围延展性(ɛU),从而提高这些合金的断裂韧性。

事实上,存在两种经典的策略来强化亚稳合金。第一种是通过增加相稳定性来调控从应力诱导马氏体形变(SIM)到孪晶形变,甚至到普通位错塑性(ODP)转化的变形机制。然而,这种策略未能在不改变化学成分的情况下调节从ODP到SIM或孪晶的机制顺序;也就是说,当ODP首先出现在合金中时,随着塑性应变的增加,不存在变形机制的转变。第二种是通过结构异质性设计实现空间限制,其中由晶界、层间界面和/或沉淀体施加的空间限制可以控制塑性载体的激活。其中,异质层状结构(HLS)通过在硬-稳定和软-亚稳组分中组合ODP和SIM,使我们能够轻松地实现这一目标。因此,迄今为止通过尺寸限制效应有效延迟单相亚稳合金中TRIP或TWIP的激活,以实现从ODP到SIM或孪晶的顺序激活,是一个巨大的挑战。因此,有必要设计一种异质结构,能够充分利用亚稳相中的应变依赖机制转变,先激活ODP,然后再激活SIM或孪晶,从而显著增强σy,而不会牺牲ɛf(尤其是ɛU)。

在这项工作中,与先前在硬基体中含有大量软亚稳相的HLS不同,研究者提出了一种不同的设计概念,即在软层状亚稳β基体中分布少量多形态的难变形α纳米沉淀,以实现Ti-1Al-8.5Mo-2.8Cr-2.7Zr (wt%)模型合金的强度和延展性的理想组合。在该合金中,硬的α纳米沉淀物不仅可以增强材料的强度,还可以作为局部应力升高器来激活软基体中的TRIP,从而实现大范围延展性,并促进界面剥离增韧以提高断裂韧性。通过精心控制Ti-1Al-8.5Mo-2.8Cr-2.7Zr合金中层厚度依赖的变形机制的激活顺序,研究者制备的亚微米层压合金的屈服强度是具有相同组成的等轴粗晶合金的两倍,同时不损失大范围延展性。这种结合层压亚稳态结构和三功能纳米沉淀物的策略实现了所需的机械性能,为设计具有极强韧性的超强和延展材料提供了新的思路。

图1 HLS-0.43和HLS-1.2 β-Ti合金的变形机制在初始塑性变形阶段激活。

图2 EGS-61 β-Ti合金在塑性变形初始阶段的变形机理。

图3 β-Ti合金的力学响应。

图4 β-Ti合金的断裂性能。

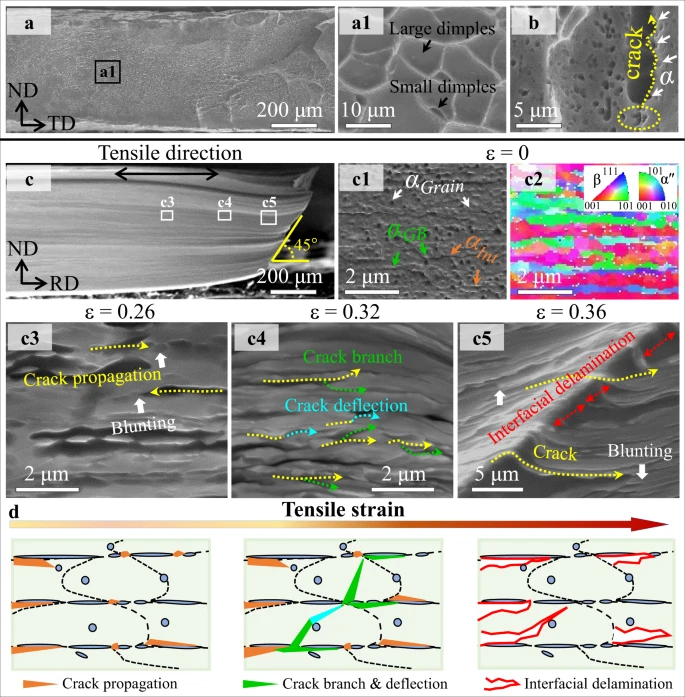

图5 HLS-0.43 β-Ti合金的断裂行为及其机理。

图6 HLS-0.43 β-Ti合金的多级加工硬化行为及其机制。

综上所述,研究者提出了一种创新的设计策略,通过在异质亚稳合金系统中设计多级多功能纳米析出物,实现所需的强韧协同作用,从而在室温下获得更好的断裂韧性。实验证明,通过调节三重功能纳米析出物的特性(如大小、间距、形态)而不改变合金成分,以控制变形机制(如SIM和ODP)的激活顺序,可以显著增强(屈服)强度的同时,增加亚稳材料的韧性和抗断裂性。这种合金设计策略也可以被可行地应用于许多其他二相增强的亚稳合金系统(如传统的TRIP钢和多组分合金),以获得特定应用的所需性能。(文:水生)

本文来自微信公众号“材料科学与工程”。