钛及其合金具有比强度高、耐腐蚀好等独特优势。当试样几何尺寸接近材料的本征晶粒尺寸时,微零件的变形和断裂行为表现出强烈的晶粒尺寸依赖性。考虑到提高微细钛合金制品制造可靠性的要求,研究晶粒尺寸依赖性显微组织对断裂机理的影响是必不可少的。钛合金在宏观上通常以明显的韧性断裂方式失效。在大多数研究中,缺陷主要是通过断口形貌表征来确定。然而确定不同断裂特征下钛合金断裂机理的微观组织演变规律至关重要。不同晶粒尺寸钛板中与韧脆性断裂行为所对应的详细缺陷演变暂无详细的研究,韧性-脆性断裂与不同微观结构之间的联系尚未得到彻底研究。需要对缺陷发展和晶体学微观结构演变进行系统研究。

上海交通大学研究者采用同步辐射X-CT联合电子背散射衍射(EBSD)技术研究了纯钛板晶粒尺寸依赖性断裂行为。相关论文以题为“Grain-size-dependent ductile-to-brittle fracture mechanism of titanium sheets”发表在Scripta Materialia。

论文链接:

https://doi.org/10.1016/j.scriptamat.2022.114877

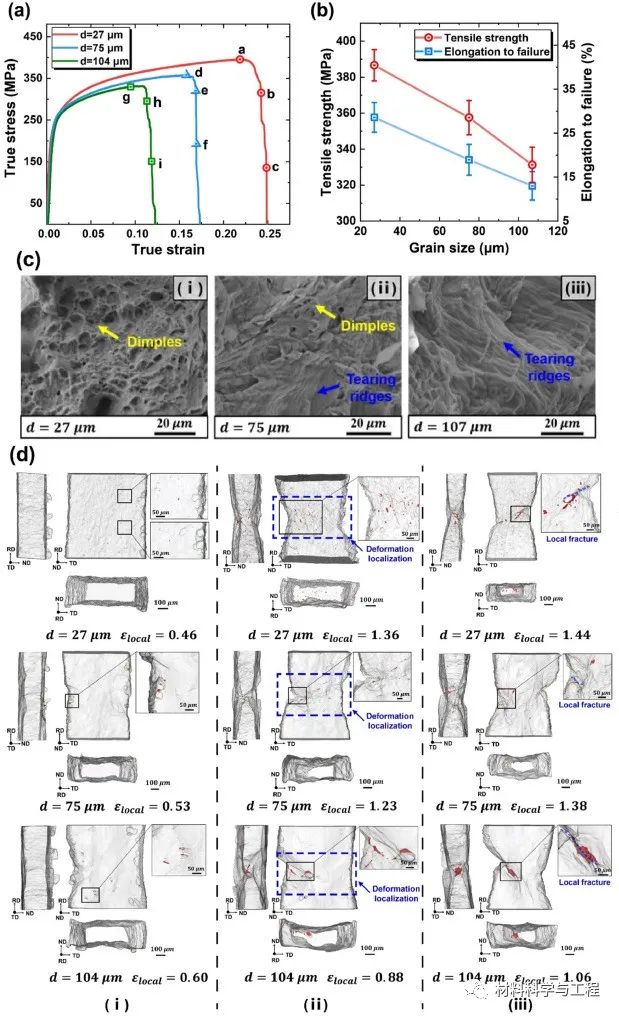

图1(a)CP-Ti试样的拉伸真应力-应变曲线。(b)抗拉强度和伸长率。

(c)钛片断口SEM图。(d)拉伸试样在不同局部应变下内部损伤缺陷的三维重建。

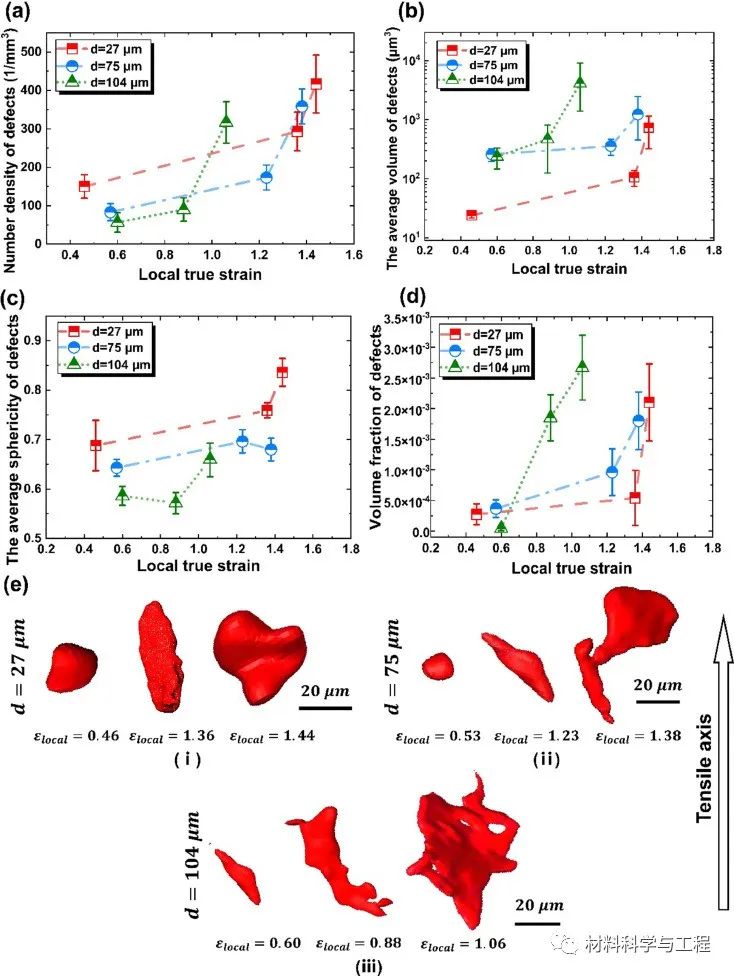

随着拉伸变形量的增加,变形局部化发生在缩颈区域,同时,缺陷数量和体积增加。随后,局部出现断裂的试样中,缺陷密度和体积增加更快。在图2(a, b)中可以观察到缺陷数量和体积的加速增加。

图2试样中随局部拉伸应变增加时缺陷的 (a)密度,(b)平均体积,(c)球度值,

(d)体积分数的演化。(e)不同晶粒尺寸的CP-Ti试样中典型缺陷的几何形状变化。

这一现象符合典型的韧性断裂行为。缺陷体积分数的加速是由相邻空洞的合并引起的。当晶粒尺寸增加到104μm时,缺陷体积分数以相似的速度增加,直至发生宏观断裂,这是由于裂纹沿特定解理方向快速扩展所致。

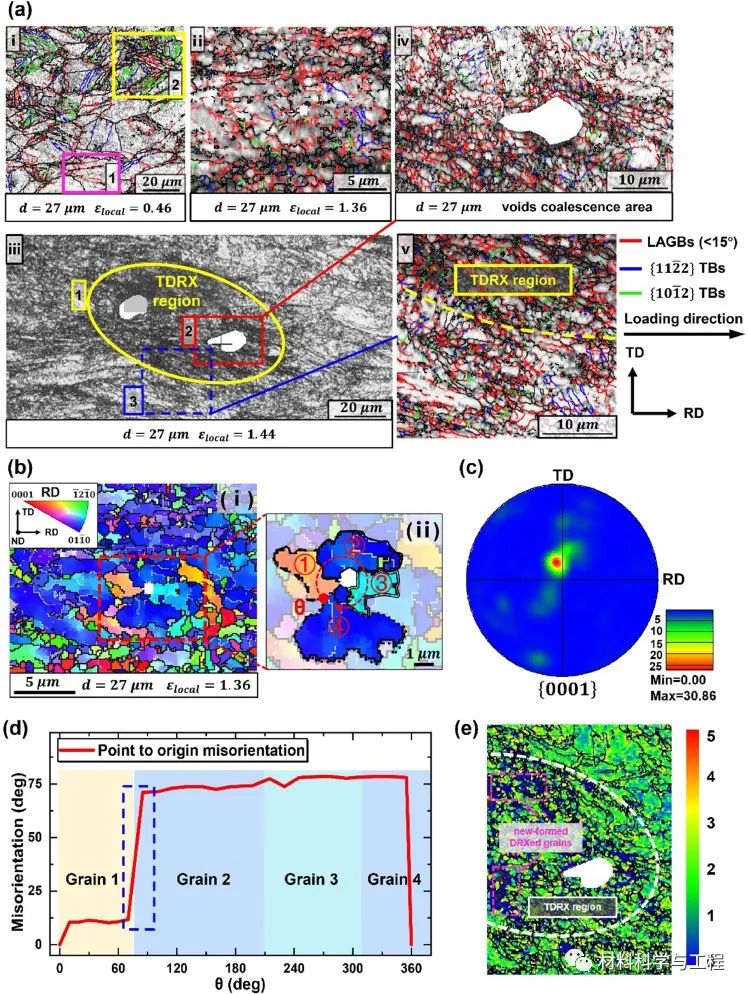

图3 (a)晶粒尺寸为27 μm的试样随局部应变增大的微观组织演变。(b)试样经局部1.36应变后,空洞形核周围的反极图(IPF)图和(c)微观组织{0001}极图。(d)图3(b-ii)中孔洞附近晶粒沿原点θ顺时针方向的取向偏差变化。(e)拉伸试样孔洞并聚周围显微组织的KAM图。

变形过程中孪晶片碎片产生的小角晶界(LAGB)进一步促进了细亚晶粒的形成。此外,大角度晶界(HAGB)是由变形过程中LAGB的定向堆积形成的,最终发现小的等轴DXRed颗粒占据了原始颗粒。这一演变的本质是孪生诱导的动态再结晶(TDRX)。

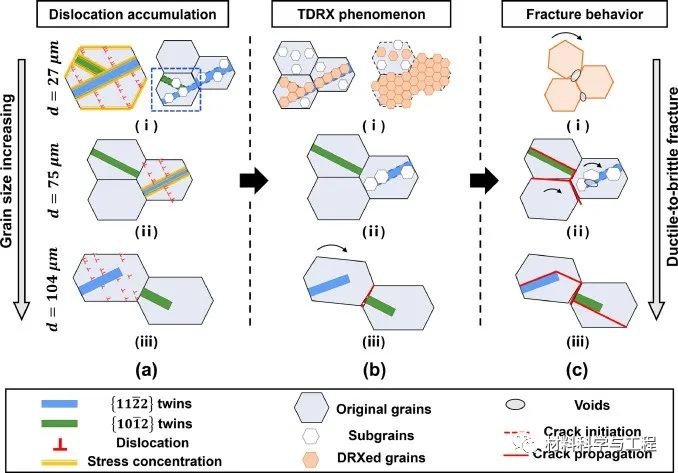

图4拉伸变形过程中受TDRX过程影响的韧脆性断裂行为示意图。(a)随着晶粒尺寸的增大,位错累积密度降低,导致孪晶界应力集中减少。(b)随着晶粒尺寸的增大,TDRX现象消失。(c)随着晶粒尺寸的增大,试样的断裂表现为韧-脆性断裂。

晶粒尺寸为27μm的试样由于位错滑移活动强烈,随着变形量的增加,堆积位错引起的应力集中达到孪晶强度。因此,孪晶片层发生破碎,并进一步演变为多个晶粒取向相似的亚晶粒。在此之后,许多LAGB通过定向错误积累变成HAGB,导致LAGB的比例下降。TDRX处理后,随着应变的增加,这些DRXed晶粒的晶格旋转占主导地位,有助于提高延性。孔洞倾向于在DRXed晶粒之间成核,其取向差较大。随着塑性变形的继续,产生的孔洞以典型的韧性断裂方式增长,具有较高的球度。随着晶粒尺寸的增大,TDRX现象变得不明显,导致DRXed晶粒减少。结果表明,裂纹在晶界处萌生,而不是在DRXed晶粒之间形成空洞。当微裂纹启动后,脆性穿晶裂纹沿解理方向快速扩展。

综上所述,本文研究了钛板的缺陷和微观组织演变,以揭示韧脆性断裂行为的晶粒尺寸依赖性。X-CT实验表明,随着晶粒尺寸的增大,缺陷由细小的空洞发展为较大的孤立裂纹。基于EBSD分析,韧脆性断裂转变是由于随着晶粒尺寸增大TDRX现象消失所致。晶粒尺寸对钛板成形性能的影响机理表明,可以通过调整最佳晶粒尺寸范围的微观组织来设计钛板的成形性能。

本文来自微信公众号“材料科学与工程”。