β-Ti合金良好强韧性主要是由于变形过程中同步激活的多种变形机制,包括位错滑移、孪晶诱导塑性(TWIP)、相变诱导塑性(TRIP)。目前β-Ti合金的变形机制已经被大量研究,但是其断裂机制确极少收到关注。在前期工作中,研究团队已经发现Ti-12Mo (wt.%)合金在准静态拉伸断裂过程中,剪切带内的剧烈塑性变形可以使钛合金剪切带内的温度瞬间上升至1250–2450°C,导致断口附近出现局部熔化及动态再结晶。

针对该合金断裂过程中的动态再结晶现象,南京工业大学轻质材料中心与比利时法语天主教鲁汶大学、安特卫普大学合作,通过用FIB在Ti-12Mo合金断口的不同区域切透射样品,随后采用透射电子显微镜中配备的旋进电子衍射技术(自动晶体取向成像,ACOM-TEM,通过标定衍射斑获得纳米晶取向)揭示Ti-12Mo断裂过程中的动态再结晶机制。相关论文以“Shear banding-activated dynamic recrystallization and phase transformation during quasi-static loading of β-metastable Ti-12 wt % Mo alloy”发表在Acta Materialia上,L. Choisez博士与南工大丁立鹏副教授为共同第一作者,比利时法语天主教鲁汶大学P.J. Jacques教授为通讯作者。

论文链接:

https://www.sciencedirect.com/science/article/pii/S1359645422004694

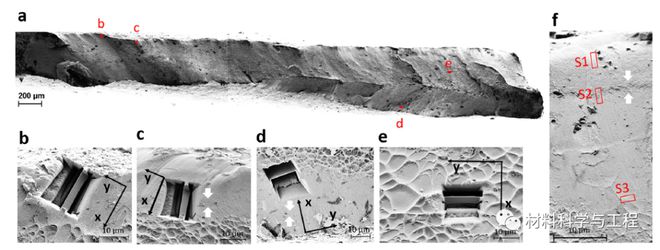

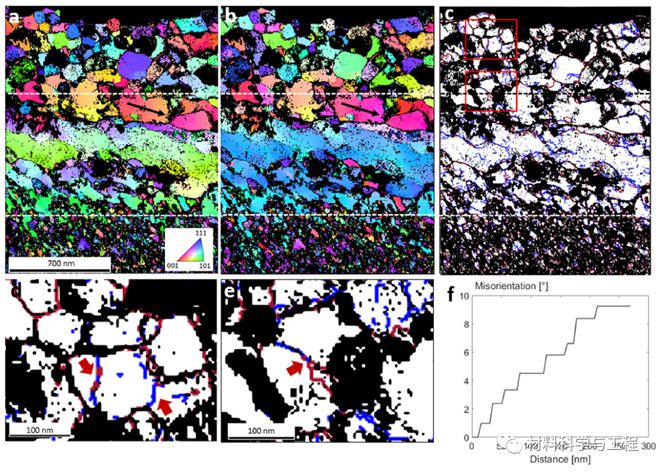

在本实验中,首先在合金断口表面至芯部4个不同位置切透射样品,这4个区域分别对应断裂的不同阶段。在TEM明场像观察时,发现断口最边缘的S1区域内,断口表面出现了纤维状的晶粒组织,而断口内部为细小的变形组织,而在S2、S3和S4区域,断口最表面出现了尺寸100-200nm的等轴晶粒,而断口内部依然为变形组织。通过分析不同区域内等轴晶粒内部的取向变化,可以判断连续再结晶是断裂过程中的主要再结晶机制。在绝热剪切带拓展的最初阶段,由于切变应力较小且温度升高较小,表面晶粒会逐渐旋转并与切边方向平行,同时产生一定量的动态回复。而随着切应力的不段增大及温度升高,断口表面会出现连续动态再结晶,形成等轴纳米晶,同时再结晶区域的ω析出相会首先溶解并再次析出。以上发现丰富了β-Ti合金的断裂机制的认识。

图1 (a) Ti-12Mo断口组织形貌,(b-e) 断口不同位置的放大图,图中显示FIB取样位置,(f) 断口表面至芯部形貌。

图2 断口4个不同位置(S1, S2, S3, S4)的TEM明场像,除S1外,其他样品表面均形成等轴纳米晶。

图3 S1区域(切变区)的ACOM-TEM像以及对应的极图。

图4 S3区域(过渡区)的ACOM-TEM像以及局部的大小角度晶界分布图。

图5 Ti-12Mo合金断裂过程中的动态再结晶机制

本文来自微信公众号“材料科学与工程”。